Брикеты из листьев своими руками: необходимое оборудование, этапы производства и преимущества использования

Интересно знатьЧтоб верно и отлично переработать некий материал, нужно осознавать, из чего он состоит. Главные составляющие, из которых состоит опавшая листва, это углерод и водород, другими словами ее можно отнести к углеводородам.

Не считая этих частей опавшая листва содержит внутри себя также кислород и маленькое количество азота.

Невзирая на то, что часть водорода связана с кислородом, углерода и оставшегося водорода полностью довольно для окисления с выделением термический энергии. Благодаря этому листовой опад можно использовать в качестве горючего.

к меню ↑

1.1 Виды горючего, получаемые в процессе утилизацииПереработка опавших листьев в горючее — неплохой метод с полезностью избавиться от садового мусора.

Из опавшей листвы делают 3 вида горючего:

- жесткое (пеллеты, брикеты и евродрова);

- газообразное;

- жидкое.

Твердоеполучают способом прессования с добавлением размельченной древесной породы.

Ведь древесная порода содержит лигнин, который при сильном сдавливании перебегает в водянистую форму и пропитывает все, что находится рядом.

После понижения давления он опять становится жестким, склеивая все окружающие материалы.

Таким макаром получают горючее хоть какой формы, в том числе поленья, имитирующие внешний облик обычных дров.

Для получения газа из опавшей листвы употребляют газогенераторные (пиролизные) установки. Сгорание при сильной нехватке кислорода приводит к образованию пиролизного газа, который после чистки можно использовать так же, как и обыденный природный газ.

Очередной метод переработки листьев в газ связан перегниванием, для этого опавшую листву соединяют с какашками всех животных и помещают в относительно теплую среду.

Мельчайшие организмы, которые делают из органики перегной, во время собственной жизнедеятельности выделяют метан, являющийся горючим газом, применимым для использования в большинстве работающих на газу устройств.

Жидкое горючее получают методом разложения сложных полисахаридов, из которых состоит листовой опад, на моносахариды (глюкозу) с следующим сбраживанием и дистилляцией. Конечным результатом этих процессов являются разные спирты, которые тоже можно использовать в качестве горючего.

После прибавления к ним разных масел и других компонент выходит горючее, по своим чертам близкое к бензину либо солярке (находится в зависимости от типа и пропорции добавок).

Беря во внимание, что листья являются далековато не наилучшим материалом для получения такового горючего, мы не будем тщательно говорить о нем в этой статье. Если же вопрос заинтриговал вас, то пройдя по этой ссылке, вы получите ответы на многие вопросы.

к меню ↑

1.2 Плюсы брикетов из листьевПредприниматель, который организовал завод на базе переработки листьев, никогда не будет нуждаться в сырье. Для того, чтоб запустить линию довольно будет условиться с большими парками, площадями либо дворами о сборе листьев.

Не считая этого, прессование листьев имеет ряд плюсов:

- Сохранение лесов от вырубки деревьев на выработку горючего.

- Теплоёмкость упрессованных листьев равна теплоёмкости угля высочайшего свойства и практически вдвое выше дров.

- Длительность горения 1-го брикета практически в 10 раз выше, чем горение дров с таким же весом.

- Упрессованные листья вдвое легче и в 10 раз более компактно обыденных дров.

- При растопке не надо ожидать, когда разгорится брикет. Листья загораются стремительно без дополнительной помощи.

- Малогабаритные габариты упрессованных листьев позволяют их свободно транспортировать и хранить.

- Экологически неопасны. При сгорании они выделяют в 4 раза меньше дыма с вредными субстанциями.

- Подходят для пикника. Разжигать не надо, потому для установки костра пригодится меньше времени.

- Гипоаллергенность. При хранении и сгорании не выделяют аллергентов, потому ими можно воспользоваться хоть какому человеку.

- Отапливать можно любые виды помещения.

- Подходят для хоть какой печи.

Единственный недочет такового производства – это сезонность. Выработка брикетов конкретно из листьев в Рф вероятна только осенью. В другие времена года можно отыскать аналоги этому сырью. К примеру, для производства топливных изделий могут сойти сухие ветки, травка, опилки либо остатки деревьев от деревообрабатывающего производства.

Не считая того, общее безотходное создание защищает экологию от загрязнений. Если обыденное сгорание выделяет метан, что приводит к парниковому эффекту, то сгорание переработанных древесных отходов выделяет по минимуму вредных веществ.

к меню ↑

1.3 Сфера внедренияДо производства необходимо кропотливо изучить бизнес-план и разглядеть все опасности и недочеты. Также главным пт будет сфера внедрения и распространения брикетов. Кто будет возможным покупателем?

Обитатели приусадебных участков и заведения, заинтригованные в экономии, а конкретно:

- Сельские школы и садики.

- Склады и промышленные строения.

- Гаражи.

- Личные дома и дачные участки.

Не стоит страшиться простоя либо не востребованности продукции. Многие предприятия и личные предприниматели делают годичные закупки брикетов для собственного производства, чтоб повсевременно поддерживать тепло в цехах.

Переработанные листья в 10 раз дешевле обыденного промышленного горючего, потому они будут воспользоваться спросом раз в год.

В зимне-весенний период стоит сделать удвоенную производительность, потому что в это время спрос на высоко ёмкие брикеты подымается в два раза.

к меню ↑

1.4 Полезность для средык меню ↑

1.5 Изготовка топливных брикетовНевзирая на то, что листва состоит из углеводородов, отсутствие в ней лигнина не позволяет делать жесткое горючее без прибавления клея.

Британская компания BioFuels International решила эту делему, перемешав перемолотый опад с воском.

Но цена 1-го такового полена превосходит 300 рублей, потому его трудно отнести к горючему, быстрее к экзотичной игрушке, которой можно похвастать перед соседями.

Другие производители экодров из листвы добавляют к ней размельченную древесную породу, которая выделяет лигнин, склеивающий все материалы в единое целое.

При производстве этого вида горючего в домашних критериях нереально сделать подходящего для выделения лигнина давления, потому лигнин подменяют навозом, обойным клеем либо другими дешевыми материалами.

Как сделать без помощи других?Такие дрова можно делать и без помощи других, для этого потребуются:

- влагомер;

- сушилка для листьев и размельченной древесной породы;

- мульчер для измельчения листьев;

- смеситель для смешивания размельченных товаров (можно использовать обыденную бетономешалку, но ее производительность невелика);

- щепорез (если нет способности достать уже размельченные древесные отходы);

- пресс с пуансоном и матрицей для производства брикетов либо пресс-гранулятор для производства пеллет;

- упаковочный станок, если горючее делают на продажу.

Листву и древесную породу размельчают, потом определяют влажность обоих товаров и по мере надобности сушат их в сушилке. Лучшая влажность составляет 10%.

Потом оба размельченных продукта соединяют (в домашних критериях к ним добавляют клеящее вещество, обычно навоз либо помет, но в неких случаях употребляют даже разведенную водой глину) и прессуют из их нужные виды горючего.

Мы уже ведали об главных шагах этой технологии и нужном оборудовании в статьях:

- Топливные брикеты из опилок своими руками;

- Оборудование для переработки опилок;

- Евродрова своими руками.

Внешний облик брикетов и пеллет впрямую находится в зависимости от применяемых для их производства матриц и пуансонов. Потому из опавшей листвы можно получить горючее хоть какой формы, в том числе пользующиеся популярностью евродрова – другими словами круглые поленья, похожие на распиленные кусочки не очень толстого ствола дерева.

Достоинства и недочетыПо сопоставлению с обыкновенными дровами и пеллетами либо брикетами из древесной породы, такое горючее имеет единственное преимущество – за материал, другими словами листву, не придется платить.

Не считая того, можно предложить услуги по утилизации листвы разным компаниям, ведь им будет выгодней дать опад безвозмездно, чем платить за выделенные на полигоне хранения жестких бытовых отходов квоты для приема листьев.

Минусов у топливных брикетов из листвы несколько. По сопоставлению с дровами такое горючее выходит очень дорогим, ведь нужно:

- оплачивать электроэнергию и труд рабочих;

- платить за транспортировку материала;

- арендовать либо приобрести место для производства;

- выплачивать налоги и разные сборы.

По сопоставлению с евродровами и пеллетами из древесной породы такое горючее отличает наименьшая теплотворная способность и поболее высочайшая зольность.

Все же, это неплохой метод утилизации листвы, с помощью которого удается избежать сжигания куч листового опада и выделения дыма с высочайшим содержанием угарного газа, ведь горение проходит в режиме сильной нехватки кислорода.

к меню ↑

1.6 Разработка производстваНе надо забывать, что создание непростой и накладный по времени процесс, потому к нему необходимо отнестись с особенным вниманием.

Последовательность производства:

- Измельчение и дробление сырья для подходящего размера.

- Сушение и подготовка листьев к производству.

- Прессование сырья в брикеты. До прессования, измельчённые сушёные листья соединяют с глиной в соотношение 1 кг глины:10 кг листьев. Смесь разбавляют с водой (температура 30 градусов) до получения однородной не водянистой массы. Дальше получившуюся смесь заливают в прессовальный станок. В процессе прессования на заводском оборудовании удаляется лишняя влага. Брикеты получают форму.

- Остывание и сушка получившейся продукции. Неотклонимый момент. Во время сушки из брикетов удаляется лишняя влага, по этому продукция становится цельной.

В процессе производства принципиально смотреть за влажностью продукции. После производства топливных брикетов она не должна быть ниже 8% и превосходить 14%.

Просушивать продукцию можно в специализированных сушилках либо на открытом воздухе. Главное условие сушки на улице: продукция должна быть герметично закрыта от попадания воды и иных посторонних тел.

Хранилище для продукта должно отвечать последующим требованиям: в помещение должна быть вентиляция (либо окна) и высочайшие потолки. Брикеты хранятся в вакуумных упаковках до 25-35 кг каждый.

к меню ↑

1.7 Самодельное созданиеБрикеты из листьев своими руками неплохи тем, что не надо тратиться на заработной платы сотрудникам и аренду помещения. Для начала работы довольно отыскать проф прессовальный станок, который подходит для производства цилиндрических либо круглых брикетов. После того как отважился вопрос с помещением (не меньше 70 кв.м) и оборудованием, можно приступать к производству.

Этапы производства самодельных брикетов:

- Сбор сырья на приусадебном участке. Если отопительного материала для производства недостаточно, можно собрать сырье со скверов либо парков.

- Естественная просушка на открытом воздухе.

- Измельчение листьев вручную либо молотилкой.

- В большой сосуд засыпается 10 кг листьев и 1 кг клея либо глины. Экономный клейстер – крахмал от картофеля.

- Для густой смеси добавляют воду и кропотливо перемешивают.

- Смесь вливают в прессовальный станок и смотрят, чтоб влага начинала выходить. Личные предприниматели отдают предпочтение гидравлическому домкрату. Благодаря ему брикеты получаются плотные и отлично спрессованные.

- Достают получившиеся брикеты и раздельно друг от друга раскладывают на просушку.

- Распределяют по целлофановым пакетам и складируют в сухое вентилируемое помещение.

Для расчета сырья необходимо найти объёмы производства. На одно полено будет нужно один мешок сухих листьев и около 3-4 дней на создание (огромную часть времени занимает просушка).

к меню ↑

1.8 Получение газообразного горючего в газогенераторахГлавным методом такового получения горючего является сжигание листового опада в газогенераторных установках. Мы уже ведали об этих устройствах и принципах их работы в статье о (пиролизном газе и его применении).

Главное отличие газогенератора для утилизации листвы от того же аппарата, но созданного для сжигания древесной породы, в том, что горючее приходится подавать маленькими порциями, поддерживая лучший режим тления.

Такие системы подачи почти во всем подобны тем, что устанавливают на котлы, использующие в качестве горючего пеллеты либо всякую размельченную древесную породу. В большинстве случаев это шнековый привод и герметичная заслонка, которая предутверждает прорыв пиролизных газов наружу.

Сразу с включением шнекового привода раскрывается заслонка и горючее заполняет пиролизную камеру, потом, когда необходимое количество размельченной листвы оказалось снутри, движок отключается, а заслонка опять герметизирует камеру, исключая прорыв газов и подсос воздуха.

Также вероятна работа газогенераторной установки в режиме однократной загрузки. В данном случае употребляют аналог котла Стропува, о котором мы гласили здесь, но он плохо работе в режиме газогенератора, ведь пылает только узкий слой горючего, а остальная масса горючего бездействует.

Предпринимаются пробы сделать газогенератор нижнего горения, использующий в качестве горючего опилки либо спрессованную листву, но переход из режима котла в режим газогенератора приводит к резкому падению КПД.

к меню ↑

1.9 Получение биогазаДля получения биогаза употребляются те же процессы, которые происходят в болоте. Органика разлагается в критериях нехватки либо полного отсутствия кислорода, в итоге чего образуются ил и метан.

Ил почти во всем аналогичен перегною, исключительно в отличие от последнего он вначале находится в водянистой форме, ведь в процессе утилизации органики активное роль используют те же мельчайшие организмы, которые делают из сваленных в кучу либо загруженных в компостную яму листьев не плохое удобрение.

Такие газогенераторы изготавливают в виде герметичных камер из пластика либо нержавеющей стали, в которые загружают аква раствор органических материалов.

Под воздействием воды начинается процесс гидролиза, другими словами распада полисахаридов, из которых и состоит большая часть листа, на обыкновенные сахара, применимые для питания микробов.

При этом все эти мельчайшие организмы повсевременно находятся в воздухе, также в большенном количестве содержатся в какашках птиц и животных.

Биогазовые установки нередко получают крестьяне, держащие огромное поголовье большого и маленького рогатого скота либо птиц. С одной тонны навоза либо помета такая установка выдаст 30–50 м3 биогаза (метана), но после загрузки тонны листьев с добавлением маленького количества помета либо навоза установка выдаст несколько сотен кубометров экологически незапятнанного горючего.

КПД компактных биогазовых установок несколько ниже. Но даже они сумеют конвертировать 10 кг листового опада и 1 кг навоза либо помета в 1–3 м3 метана, который можно использовать как для кухонных печей, так и для отопительных котлов.

Минусом таких установок является достаточно высочайшая стоимость – даже малогабаритное домашнее устройство, способное принять 5–15 кг размельченной листвы, обойдется в 50–100 тыщ рублей.

Зато такая установка позволяет не только лишь неопасно утилизировать опавшую листву и создавать биогаз, не выделяющий при сгорании вредных веществ, да и превращает всякую органику в ил, который является неплохим натуральным удобрением.

к меню ↑

1.10 ОборудованиеОсновное оборудование для топливных брикетов из листьев в производстве занимает пресс. В производстве употребляются станки, которые делают брикеты круглыми либо цилиндрическими.

- Шнековый пресс. В итоге получаются многоугольные брикеты с дыркой в центре. Такая продукция обладает высочайшей плотность и продолжительностью горения. Таковой пресс неплох тем, что за отверстие можно подвесить брикет, и он будет занимать меньше места на просушке и хранении.

- Гидравлический пресс. В итоге получаются прямоугольные брикеты с низкой плотностью. Расход на производства в пару раз выше, чем от шнекового пресса.

- Ударно-механический пресс. Получаются брикеты различной формы со средней плотностью. В главном таковой пресс употребляется в домашнем производстве. Расход материалов равен шнековому станку.

В налаженном производстве дополнительно употребляют молотилку, сушилку и охладитель.

- Молотилка. Очищенное сырье засыпается в коническую молотилку и измельчается до подходящей смеси.

- Сушилка. Механизм с лопастями и электродвигателем работает на дровах либо на самих брикетах. Сушение занимает от 7 до 15 минут.

- Охладитель. После производства брикеты по 25 кг составляют в охладитель, где дополнительно испаряется лишняя влага.

В производстве необходимо соблюдать технику безопасности, потому что топливные брикеты реагируют на всякую искру. Горючее может вспыхнуть от сигареты либо спички, потому помещение необходимо изолировать от открытого огня и провести доброкачественную вентиляцию.

Чтоб избежать издержек, необходимо равномерно нарабатывать клиентскую базу за границей. К примеру, некие предприниматели провели неплохую маркетинговую кампанию, и сейчас их продукция пользуется спросом у зарубежных бизнесменов. Прибыль от налаженного производства начнет поступать уже в 1-ый сезон начала работы.

к меню ↑

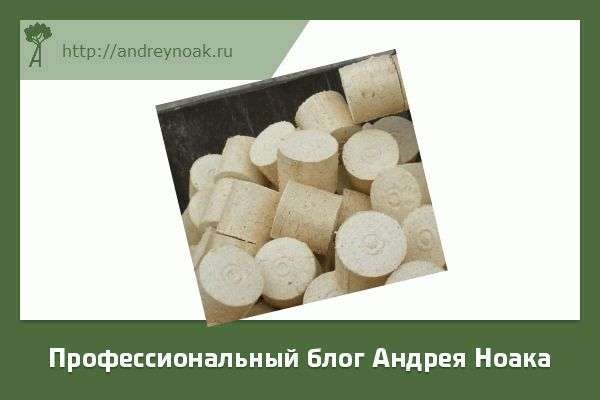

2 Какие бывают топливные брикетыБрикеты отличаются меж собой формой и материалом производства.

к меню ↑

2.1 Отличия по формеЕсть три главные формы топливных брикетов: пини-кей, руф и нестро. Их отличие исключительно в наибольшей плотности, которой можно достигнуть в каждой из форм. По хим составу либо массовой теплотворности никаких различий меж евродровами нет.

Топливные брикеты pini-kay

к меню ↑

3.3 Стандартные брикеты в форме цилиндраВ состав этой разновидности добавлен нетоксичный клей. Прессование проходит при низком давлении. Простота технологии производства цилиндрических топливных брикетов делает их самыми дешёвыми на рынке. При всем этом они хрупкие и очень страшатся сырости.

к меню ↑

3.4 Цилиндрические брикеты из угля и торфаЗа счёт подмены начального сырья дают огромную температуру горения, что позволяет резвее протапливать помещения. Недочеты – увеличенное образование золы и противный запах у торфа.

к меню ↑

4 Как делать топливные брикеты самому

Здрасти почетаемые читатели и подписчики Блога Андрея Ноака! Сейчас я расскажу Вам о экологически чистом горючем — брикетах. На даче всегда найдутся отходы от собственного производства разных штуковин либо просто мусор (опилки, листья, стружки, трава, шелуха и т.д.), и им естественно можно отыскать применение. Я расскажу, как можно сделать брикеты топливные своими руками.

к меню ↑

4.1 Характеристики альтернативного отопительного материалаДанный материал употребляются для каминов, печей либо твердотопливных котлов. Для его производства можно брать все пылающие отходы, которые поддаются измельчению и прессованию. Могут подойти отходы деревообработки (стружка, опилки, щепа, маленькие доски), также сельскохозяйственные отходы (кукуруза, трава, шелуха, подсолнух). Время от времени в качестве материала служит древесной уголь, торф.

Необходимо подчеркнуть что таковой вид отопительного материала является экологичным, и в сопоставлении с классическими видами имеет огромные характеристики теплопотери и коэффициент полезного деяния. Потому что воды в их очень маленькое количество, то они при горении выделяют маленькое количество дыма и стремительно разгараются. Отличаются возможностью пылать, не издавая искр и поддерживать постоянную температуру. Благодаря эргономичной форме и маленьким размерам, их можно комфортно ложить и хранить.

Принципиально хранить при критериях маленький влажности, потому что материал имеет нехорошую влагоустойчивость. Также следует заботливо транспортировать из-за чувствительности к механическим повреждениям.

к меню ↑

4.2 Требование к участку прессованияПри выборе помещения либо участка нужно учитывать установку оборудования, место для сушения готовых изделий, также их хранения. Зависимо от объемов производства и составляет в среднем более 50-60 кв. м.

Помещение обязано иметь неплохую вентиляцию, надежные электронные сети и систему пожаротушения. Например работая основным технологом на производстве я повидал много различного, на производстве пеллет у нас сгорела крыша из за нехороший системы пожаротушения.

к меню ↑

4.3 Финансовая сторона медалиДля производства 1 тонны топливных брикетов необходимо взять приблизительно 2 тонны древесных отходов либо 1.5 тонны травы. При всем этом расход электроэнергии приблизительно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обыденных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, разработка окупается приблизительно за 2 года.

к меню ↑

5 Машина-пресс для опилок своими рукамиНачальным материалом для горючего служат обычно опилки и обрезки древесной породы. Их необходимо измельчить и хорошо просушить. В конце влажность топливного сырья будет равна 8-10% . Очень нередко для топливных брикетов употребляется и угольная пыль, также шелуха с/х культур. Когда масса подготовлена, установилась пора включать оборудование чтоб сделать эти самые брикеты.

Может быть применение 1-го из последующих методов:

- Прессование – высушенное сырье засыпают в прямоугольные либо круглые формы, и там оно под действием гидравлического пресса сжимается.

- Экструзия. Данный прибор похож на шнековый агрегат-мясорубку. Сырье продавливается через формовочный равномерно суживающийся канал.

Зачем нужно сильное сжатие? Следствием ее становится увеличение температуры будущей массы для отопления, частицы сырья начинают выделение лигнина. Это клейкое вещество, которое при нагреве связывает рассыпчатую массу, и она становится цельным брикетом. Плотность материала увеличивается в два раза, а вкупе с тем растет его энергетическая ценность. Выходит, что припасы на обогревательный период займут в два раза меньше места. И, к слову, упрессованная чурка пылает подольше обыденного полена. Потом брикеты ждет термическая обработка и отгрузка на склад.

к меню ↑

5.1 Чертежи и схема пресса для топливных брикетовРычажный и винтообразной прессы внедрения покупных изделий не требуют. Но усилие нажатие у их не такое завидное. Поэтому пресс прибыльнее собрать на базе гидравлического домкрата. В конструкции может быть электродвигатель и ручной привод.

Подробнее по схеме:

- К гидравлической установке присоединяется пуансон, размеры которого должны соответствовать размерам матрицы, в ней сырье и спрессовывается в брикет.

- Для производства матрицы употребляется толстостенная труба. Это если брать простой вариант. Чтоб выходил воздух и влага, в стенах проделываются отверстия.

- У матрицы должно быть съемное дно. Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Готовый механизм дополняется 2-мя ручками, они необходимы для удобства транспортировки.

Пресс для брикетов можно сделать из трубы и покрытой цинком стали. Поперечник трубы – приблизительно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее поперечник находится в зависимости от того, какой размер у брикетов.

к меню ↑

6 Пошагово: как сделать брикеты в домашних критерияхЕсли у вас цель – не ударный труд с получением хороший прибыли, а нужды, связанные с отоплением только собственного дома, получать оборудование не очень удобно. Агрегаты стоят от 300 тыщ до миллиона, другими словами окупятся они нескоро. Пресс можно сделать ручной, самому, собственного же производства. И тут есть два варианта развития событий – делать пресс с нуля, либо же пользоваться уже готовым имеющимся механизмом.

Пресс может быть и стенной

Пресс может быть и стенной

Дальше сырье закладывается в форму для брикетирования, и в ход идет пресс. На выходе получаются брикеты данной формы, которые отправляются на сушку. Раскладывать их следует довольно свободно, чтоб было место для вентиляции. Для ускорения процесса высыхания рекомендуется временами горючее крутить. А еще – перекладывать элементы бумагой или сухой ветошью – эти материалы стремительно вытягивают из брикетов сверхизбыточную воду.

Сушить топливные брикеты следует до того времени, пока их влажность не достигнет хотя бы характеристик сырых дров, другими словами – 25 %. На самом деле лучше достигнуть еще наименьшей влажности – теплопотеря потом будет выше. Вы же не спешите, так что в горячую погоду полностью сможете позволить для себя подержать топливные брикеты на солнышке на неделю подольше. Тем теплее будет в жилье зимой. Учтите, что спешить вредоносно: котлы на жестком горючем, так же, как гидролизные, работают лишь на горючем, чья влажность не выше 30 %. Поспешите – будете оплачивать дорогостоящий ремонт либо совсем придется брать новое отопительное оборудование.

Отлично просушенное горючее убирается на хранение. Держать брикеты можно в не отапливаемом и довольно сыром месте, если расфасовать их по полиэтиленовым мешкам, плотно затянуть горловину и герметизировать ее несколькими слоями скотча, проложенными внахлест.

Есть и поводы для колебаний

к меню ↑

Есть и поводы для колебаний

к меню ↑

О плюсах такового сырья, как горючего, в реальный момент молвят больше. При всем этом, сначала, предполагается сжигание тюкованной травы в особых топках, что непременно отыскало свое воплощение на практике в ряде государств. Данный метод утилизации травы имеет и значительные недочеты. К их числу можно отнести :

дороговизну установок для сжигания, что понижает универсальность такового горючего для различных потребителей;

низкий к.п.д. таких установок, в том числе и из-за низкой плотности и влажности сжигаемого сырья;

неудобство применении ввиду больших габаритов горючего и, соответственно заморочек, связанных с его доставкой потребителю и хранением сырья в огромных объемах.

ТюкованиеХоть какой мастер сделает своими руками свой топливный брикет из подходящих материалов. Главное, избрать применимый для работ пресс и приспособление для рубки сырья. Самым легкодоступным можно считать обычный пресс, имеющий винтообразной привод. Его основное достоинство:

- простой пресс с винтообразным приводом, сделать который можно своими руками в домашней мастерской;

- при закручивании винта создается необходимое давление на расфасованную смесь, и отжимается лишняя жидкость;

- простота внедрения пресса позволяет получать топливные плитки из самых различных составляющих.

К минусам можно отнести низкую производительность такового устройства. Загрузка консистенции в форму, уплотнение при помощи закручивания винта и предстоящее извлечение сырого брикета отбирает много времени. Более производительным видом самодельного устройства станет пресс, снаряженный рычагом и механизмом для изъятия готового изделия.

Получить плотно спрессованные кирпичи можно, если без помощи других собрать шнековый пресс. Для него пригодятся:

- электронный привод;

- движок с мощностью до 7 кВт;

- дополнительные средства на изготовка деталей шнека и железного корпуса.

к меню ↑

7 Как верно топить брикетами?Для заслуги наибольшего результата следует верно топить печь топливными брикетами.

к меню ↑

7.1 Банную печьДля отопления банного помещения нужно горючее, которое не только лишь выделяет огромное количество тепла, да и подольше прогорает. Это обеспечит размеренную температуру в протяжении долгого времени. Конкретно этими качествами владеют брикетные изделия.

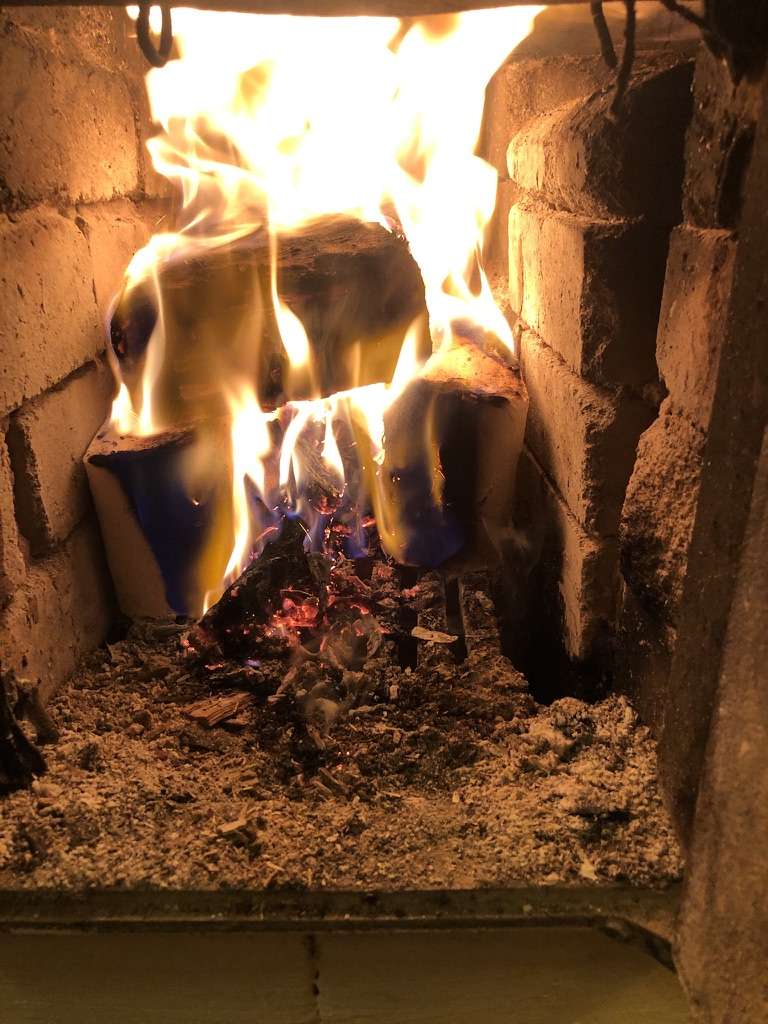

При розжиге печи и ее топке следует придерживаться последующих советов:

- кропотливо очистить печь от золы и других остатков горючего от предшествующей топки;

- на колосник положить незначительно щепок, бумаги, коры либо других легковоспламеняющихся материалов;

- после положить маленькое количество евродров и разжечь топку.

Не следует использовать огромное количество горючего за раз, потому что это приведет к наибольшей теплопотере, чего не просит банная печь. Лучше положить среднее количество, оставив меж брикетами щели для обдувания воздухом.

Таковой вид горючего очень неплох для использования конкретно в банях. Запахи эфирных масел из экологически незапятнанных древесных материалов заполняет все помещении и благотворно сказывается на самочувствии здоровье гостей.

к меню ↑

7.2 Печь для отопления домаКомфортно воспользоваться топливными брикетами для печи в доме. Их можно разжечь и долгое время больше ничего не подбрасывать. Разжечь евродрова в печи для дома можно 2-мя методами:

- 1-ый аналогичный розжигу горючего в бане: брикетное горючее ложится на сухие щепки либо бумагу. Огнь регулируется при помощи поддува.

Укладка брикетов

- 2-ой метод еще долее обычной: за ранее сжигается маленькая партия дров. Жара после их довольно для горения брикетов. Они улаживаются в печь неплотно для более резвого горения. Если вы не нуждаетесь в резвом подогреве, а желаете долгого горения, уложите евродрова плотнее.

Розжиг совместно с дровами

Для отопления дома можно использовать брикеты с угля либо торфа. Они дают высшую температуру горения, да и оставляют много пепла в зольнике.

Зола от сжигания древесных брикетов может быть применена как удобрение на любом приусадебном участке.

После нескольких топок брикетами вы можете оценить их эффективность и узнать расход. В предстоящем можно сопоставить количество нужных брикетов и количество дров для отопления конкретно вашего дома.

к меню ↑

8 Как загружать топливные брикеты в печьПеред загрузкой брикетов печь лучше вычистить от золы и отходов. А вот предстоящая укладка будет зависеть от:

- цели растопки (вам необходимо поддерживать тепло длительное время либо стремительно и очень прогреть помещение);

- особенностей и конструкции вашей печи.

Принципиально! Конкретно из-за сильных различий в технических свойствах печей нереально дать универсальной пошаговой аннотации, которая подойдет всем. Потому мы опишем только главные схемы укладки, поправки в которые вы можете внести без помощи других по ходу эксплуатации.

к меню ↑

8.1 Укладка для розжига сверхуЕсли желаете заложить в печь горючее, чтоб она грела ваш дом в протяжении нескольких часов, то неплохим вариантом будет укладка для розжига сверху.

- Плотно уложите брикеты по центру топки друг на друга в пара слоев.

- Удостоверьтесь, что меж брикетами и стенами топки есть довольно места для циркуляции воздуха. Если у печи слабенькая тяга, лучше бросить маленькие зазоры в 1-2 см меж брикетами.

- На верхнем слое брикетов расположите растопочный материал. Можно уложить дополнительный брикет в окружении щепок и бумаги, это поможет резвее разогреть печь.

- Разжигайте огнь и, как печь разогреется, прикройте поддувало.

Потому что брикеты однородны и практически не выделяют золы и отходов, ряды будут равномерно прогорать сверху вниз. Подогрев растянется на больший срок и брикеты «не улетят в трубу». А беря во внимание, что при равном объеме с дровами горючего в брикетах больше, не придется временами подкладывать в печь добавку.

Из-за различий в производственном процессе и начальном сырье топливные брикеты отличаются степенью стойкости к воздействиям наружной среды. Общие условия применимые для их хранения можно обрисовать так:

- температура воздуха от +5 до +40 ºC;

- относительная влажность 30–80%;

- вблизи нет источников открытого огня;

- нет прямых солнечных лучей;

- горючее защищено от воздействия воды и брутальных сред.

При соблюдении этих кондиций топливные брикеты будут сохранять свои характеристики в течение всего гарантийного срока годности, до 3 лет.

к меню ↑

10 О безопасностиПри использовании евродров следует соблюдать такие же правила безопасности, как и при сжигании хоть какого другого вида горючего. Не стоит оставлять без присмотра печь, забивать топку стопроцентно, очень открывать поддувало.

Для воспламенения евродровам требуется некое время. Из-за этого исключено случайное загорание от жара либо температуры, если горючее находится около печи.

MC-INTRA

MC-INTRA